| INFORMACIÓN BÁSICA SOBRE PROTECCIÓN DE DATOS. | |

| Responsable del tratamiento | T4S Advance Solutions |

| Dirección del responsable | Avda/ de Europa 1, edificio B, CP 28108, Alcobendas (Madrid) |

| Finalidad | Sus datos serán usados para poder atender sus solicitudes y prestarle nuestros servicios. |

| Publicidad | Solo le enviaremos publicidad con su autorización previa, que podrá facilitarnos mediante la casilla correspondiente establecida al efecto. |

| Legitimación | Únicamente trataremos sus datos con su consentimiento previo, que podrá facilitarnos mediante la casilla correspondiente establecida al efecto. |

| Destinatarios | Con carácter general, sólo el personal de nuestra entidad que esté debidamente autorizado podrá tener conocimiento de la información que le pedimos. |

| Derechos | Tiene derecho a saber qué información tenemos sobre usted, corregirla y eliminarla, tal y como se explica en la información adicional disponible en nuestra página web. |

| Información adicional | Más información en el apartado “SUS DATOS SEGUROS” de nuestra página web. |

Planta Productiva sin Paradas Técnicas

Disponibilidad, compromiso, confiabilidad, tiempos de entrega, certidumbre, son algunas de las premisas que las empresas, no importando su tamaño ni el servicio que ofrecen a sus clientes, mantienen dentro de su ADN para seguir “vivos” en este mundo tan competitivo como el que tenemos hoy en día.

Y muchas veces, para responder a estas premisas nos enfocamos férreamente en optimizar los tiempos de producción, garantizar el abastecimiento de las materias primas, automatizar los procesos productivos, así como el fortalecer la logística empresarial, que, entre otras cosas, nos ayudan a cubrir las necesidades de nuestros clientes, que día a día son siempre más exigentes y nos demandan más. Pero ¿Qué pasa con el mantenimiento de nuestras máquinas, aquellas, que algunas veces olvidamos, y que son precisamente nuestros compañeros de viaje para poder cumplir con los plazos, en materia de producción? Sin una infraestructura sólida de nuestro sistema productivo, y soportada en el buen funcionamiento de nuestras maquinas, seguramente podremos llegar a tener serios inconvenientes al momento de, como dijimos antes, cubrir las demandas de nuestros clientes.

¿Y por qué no hemos podido cumplir con la demanda de nuestros clientes?, pregunta la alta gerencia en la reunión semanal del comité de empresa, si teníamos toda la planificación de recursos y de la materia prima necesaria. Y una pequeña voz al fondo de la sala de reuniones responde; “Hemos tenido unas averías no programadas que nos han causado sendos retrasos a la hora de producir”. En ese momento nuestra imagen de empresa, la posible pérdida de clientes, y, el consiguiente impacto económico en nuestra organización, aparecen sobre la mesa como una consecuencia de las paradas de máquina no programadas. Y es que, estadísticamente, y adicional a los errores de nuestro personal y el desabastecimiento de las materias primas, las averías o paradas de máquina no programadas, son una de las causas más frecuentes de inactividad de nuestras líneas de producción y por consiguiente causal de retraso en la producción y entrega a los clientes finales.

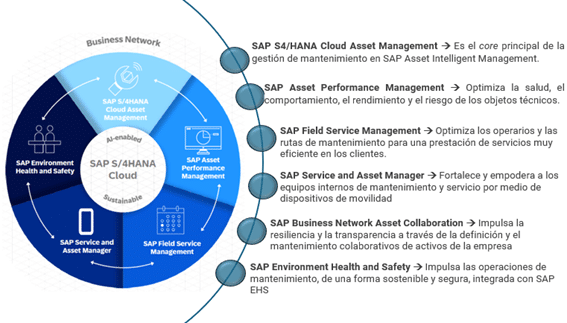

SAP Intelligent Asset Management (SAP EAM), o más conocido coloquialmente como Gestión de Mantenimiento de Planta en SAP (SAP PM), nos ayuda a gestionar y minimizar los tiempos de inactividad de las líneas de producción causadas por posibles averías de máquina.

En función de tus capacidades y tamaño de empresa, se puede implementar y poner en práctica una serie de reglas que, si bien no eliminan todas las posibilidades de tener fallos de maquinaria, si podrán minimizar al máximo éstos posibles fallos, y así reducir los tiempos de inactividad productiva dentro de la planta.

- Capacita a tu equipo de trabajo, así como a tu personal de mantenimiento y operaciones. Enséñale a mantener su puesto de trabajo limpio y a cómo mantener una buena salud de los activos. Pon a disposición de tu personal de mantenimiento las herramientas informáticas y de movilidad necesarias para que puedan realizar su trabajo de mantenimiento de la forma más eficiente

- Implementa procesos para realizar rondas de inspección regularmente a tus objetos técnicos para conocer, monitorizar y registrar la salud de tus equipos por medio de procesos de medición constantes.

- Implementa procesos internos de mantenimiento preventivo y mantenimiento planificado, siguiendo las recomendaciones de los fabricantes de tus activos, así como tu propia experiencia según tu industria.

- Si es factible, aumenta la sernsorización de tu planta, para mantener interconectados tus sistemas productivos con tus sistemas de gestión. Apunta alto, Apunta a la IA, Apunta a la sensórica industrial.

- Analiza y automatiza la información e implementa KPIs , que te permitan la toma rápida de decisiones en la fábrica.

- Se más proactivo, y menos reactivo. Implementa procesos de mantenimiento predictivo que te permitan monitorizar el estado de tus activos, así como implementar las medidas preventivas asociadas.

- Implementa un software integrado de gestión de mantenimiento como SAP Asset Management que te ayude a gestionar todos el mantenimiento correctivo, preventivo, predictivo y planificado de tus instalaciones.

Paul Mandonnet

Consultor Senior SAP Logística